کمپرسور های جابجایی

کمپرسور های جابجایی به طور کلی

یک کمپرسور جابجایی این خصوصیت را دارد که حجم معینی از گاز یا هوا را محصول کند و سپس با کاهش دادن منطقه حجم محصور شده فشار را افزایش دهد.

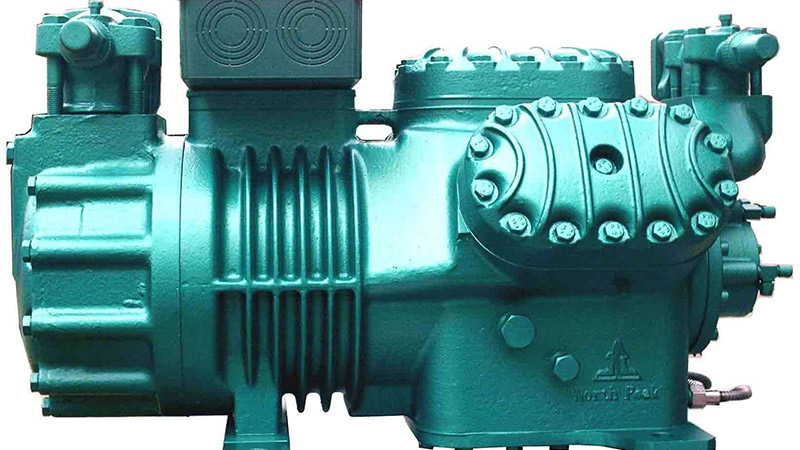

کمپرسور های پیستونی

کمپرسور های پیستونی قدیمی ترین و متداول ترین انواع کمپرسور است. این کمپرسور در شکل های دو طرفه یا یک طرفه موجود می باشد که قطعات آن ها روغن کاری شوند یا روغن کاری نشوند می باشند و به اشکال متفاوتی دارای تنوع تعداد سیلندر هستند به جز کمپرسور های بسیار کوچک که دارای سیلندر های عمودی هستند. شکل بندیV رایج ترین شکل برای کمپرسور های کوچک است.

در کمپرسور های بزرگ دوطرفه، شکل بندی نوع L با سیلندر عمودی فشار پایین و سیلندر افقی فشار بالا مزایای زیادی بسیاری داشته و به همین علت این نوع تر نسبت به طرح های دیگر رایج تر است.

کمپرسور هایی که روغن کاری می شوند به طور معمول با سیستم روغن کاری پاششی یا روغن کاری فشاری کار میکنند. بیشتر کمپرسور ها دارای سوپاپ های خودکار هستند نقطه یک سوپاپ خودکار به هنگام بروز اختلافات فشار در دو سمت بشقابک سوپاپ باز و بسته می شود.

کمپرسور های پیستونی روغن کاری نشونده

کمپرسور های پیستونی روغن کاری نشوند یا دارای رینگ های پیستون ای از جنس پلی اتیلنی یا کربنی می باشند و یا اینکه دیواره پیستون و سیلندر آن ها می تواند همانند کمپرسور های مارپیچی شیاردار باشد.

کمپرسور های بزرگتر دارای یک یاتاقان متحرک ماشین های درزگیری هستند که بر روی پین های انگشتی پیستون قرار دارم و دارای قطعه میانی تهیه کننده ای است که از انتقال روغن از محفظه کارت به محفظه تراکم خودداری میکند.

کمپرسور های کوچکتر اغلب یک کارتل روغن به همراه آب بندی جهت افزایش عمر یاتاقان ها دارد.

کمپرسور های دیافراگمی

کمپرسور های دیافراگمی گروه دیگری را تشکیل می دهند. یافا به طور مکانیکی و هیدرولیکی به کار انداخته می شود کمپرسور های دیافراگمی مکانیکی با جریان اندک و فشار پایین یا به عنوان پمپ های خلا مورد استفاده قرار می گیرند. کمپرسور های دیافراگمی هیدرولیکی برای فشار بالا مورد استفاده قرار می گیرند.

کمپرسور های مارپیچی

کمپرسور های جابجایی چرخشی با پیستون مارپیچی شکل، در سال های دهه ۱۹۳۰ توسعه یافت زمانی که یک کمپرسور چرخشی با ظرفیت بالا و جریان ثابت در شرایط متفاوت مورد نیاز بود.

اجزای اصلی هواساز کمپرسور شامل روتر های نر و مادگی می باشند که تا وقتی به طرف یکدیگر حرکت می کنند، حجم بین آن ها و محفظه کاهش می یابد. هر هواساز مارپیچ دارای نسبت فشار ثابتی است که به طول مارپیچ فاصله میان دنده های مارپیچ و شکل مجرای تخلیه آن بستگی دارد برای به دست آوردن به ترین بازده، نسبت به فشار با فشار کاری مورد نیاز باید مطابقت کند.

کمپرسور مارپیچ ای دارای سوپاپ نبوده و هیچ نیروی مکانیکی متعادل شود بدین معنی که این کمپرسور با ابعاد کوچک می تواند با سرعت بالایی کار کند و در ترکیب نماید یک نیروی محوری فعال که بستگی به اختلاف فشار بین ورودی و خروجی دارد برای یاتاقان ها وارد می گردد که در اصل متقارن بوده هم اکنون در طرح های مختلف به صورت اشکال هر اذانی توسعه یافته است.

کمپرسور های مارپیچی روغن کاری نشونده

اولین کمپرسور های مارپیچی دارای شکل متقارن نبودن و در محفظه فشارآن ها از مایع استفاده نمیشد، به همین دلیل به آن ها کمپرسور های مارپیچی روغن کاری نشونده یا خشک می گفتند. در اواخر دهه ۱۹6۰ کمپرسور مارپیچ روغنکاری نشونده با سرعت بالایی به وجود آمد که دارای شکل مارپیچی نامتقارنی بود. این شکل جدید روتور به طرز چشمگیری منجر به افزایش بازده شده که این افزایش کاراییبه علت کاهش نشت در دستگاه بود. در کمپرسور های مارپیچی خشک، از یک چرخ دنده بیرونی استفاده می شود تا روتر ها چرخشی را که در جهت عکس یکدیگر حرکت می نمایند هماهنگ کند. از آنجا که روتر ها با یکدیگر و با محفظه تراکم کمپرسور تماس پیدا نمی کنم بنابراین در محفظه تراکمنیازی به روغن کاری نیست در نتیجه هوای فشرده شده به طور کامل از روغن خالی است. روتر ها محفظه با حداکثر دقت ساخته می شود تا نشت روغن از قسمت پراکنده قسمت ورود هوا به حداقل برسد. نسبت فشار هوای اختلاط شده، توسط اختلاف درجه حرارت بین ورودی و خروجی محدود میشود. به همین دلیل است که کمپرسور های مارپیچی روغن کاری نشونده را اغلب به صورت چندین مرحله ای می سازد

کمپرسور های مارپیچی مایع تزریقی

در این نوع کمپرسور تزریقی، مایعی با هدف روغنکاری و خنک کاری به محفظه تراکم و اغلب یاتاقان های کمپرسور تزریق می شود. نقشه این مایع خنک کاری و روغن کاری کمپرسور و کاهش نشت برگشتی به قسمت ورودی هوا است.

امروزه، روغن به دلیل خواص خوب روانسازی، رایج ترین مایع مورد استفاده در روانکاری است. با توجه به این از مایعات دیگری از جمله آب نیز استفاده می شود. کمپرسور های مارپیچ مایع تزریقی می توانند برای نسبت های فشار بالا ساخته شود زیرا که با یک مرحله تراکم هوا، فشاری معادل ۱۳ بار ایجاد می شود.

کمپرسور دندانه دار

واحد هواساز در کمپرسور دندان دار از دو روتر تشکیل میشود که محفظه تراکم به طرف یکدیگر حرکت می کنند. فرایند فشرده سازی از سه مرحله مکش، تراکم و رانش تشکیل می شود. در مرحله مکش هوا وارد محفظه تراکم میشود که با حرکت روتر ها به تدریج همواره کوچکتر می گردد خروجی هوا در مرحله تراکم به وسیله یکی از روتر ها مسدود می شود در حالی که ورودی برای مکش هوای تازه در قسمت دیگر محفظه تراکم باز است.

عمل تخلیه هنگامی صورت میگیرد که یکی از روتر ها کانال را باز کند و بدین ترتیب هوای متراکم شده با نیروی زیادی به بیرون از محفظه تراکم فرستاده میشود. حل مکش و رانش هوا در محفظه تراکم به صورت شعاعی صورت می پذیرد تا این امکان را فراهم آورد که از طرح های سادهتر یاتاقان استفاده شود و همچنین ویژگی های پر کردن هوا را بهبود ببخشد. هر دوی این روتر ها از طریق چرخ دنده ای هماهنگ شده به طور همزمان می چرخند حداکثر نسبت فشاری که توسط کمپرسور دندانه دار روغن کاری نشونده به دست می آید چهارونیم است.

در نتیجه برای فشار های بالاتر مراحل دیگری نیز مورد نیاز است.

کمپرسور های فرفره ایی

این کمپرسور یکی از انواع کمپرسور های جابجایی ماهیچه روغنکاری نشونده است، برای مثال این کمپرسور همواره با کاهش حجم معینی از هوا، آن را فشرده می سازد. هواساز، از یک حلزونی ثابت در قسمت محفظه یک موتور که بهصورت گریز از مرکز راهاندازی میشود و نیز یک مارپیچ متحرک تشکیل شده است. حلزونی ها با اختلاف فاز ۱۸۰ درجه نصب می شود تا محفظه هوایی با حجم های متغیر تشکیل دهند.

این امر باعث می شود که قسمت های تشکیل دهنده کمپرسور دارای تعادل شعاعی باشند، میزان نشت وقتی اختلاف فشار بین ورودی و خروجی باشد به حداقل می رسد

حلزونی متحرک توسط میلنگی به کار انداخته می شود که دارای کورس کوتاهی است و این مارپیچ به صورت گریز از مرکز در حول مرکز حلزونی ثابت حرکت می کند. قسمت ورودی هوا در بالای محفظه تعبیه شده است.

وقتی مارپیچ متحرک بر خلاف عقربه های ساعت حرکت کند، به داخل فرستاده می شود و در یکی از محفظه های هوا حبس و بهطور متغیری به سمت مرکز فشرده می شود. در این قسمت دریچه خروجی و سوپاپ یکطرفه ای تعبیه شده است به اندازه هر دو و نیم دور چرخش، دوره تراکم در حال اجرا می باشد که در این دوره ی ،جریان هوا ثابت و بدون ضربه است. از آنجا که این فرآیند بدون هیچ تغییراتی در گشتاور می باشد، تقریبا آرام و بدون لرزش و و با کمپرسور پیستونی قابل مقایسه است.

کمپرسور پره ای

اصول کار کمپرسور پره ای، همانند بسیاری دیگر از موتور های هوای فشرده است. طرح ها اغلب از آلیاژ های ریختگی مخصوص ساخته می شود و بیشتر کمپرسور ها از نوع روغن کاری شونده می باشند.

یک روتور که دارای پرده های متحرک شعاعی است به صورت خارج از مرکز در محفظه استاتور نصب می شود وقتی روتور می چرخد پرده ها به واسطه نیروی گریز از مرکز با دیواره های استاتور تماس برقرار می کنند، فاصله بین روتور و استاتور افزایش می یابد و هوا به داخل فرستاده می شود. هوا در محفظه های مختلف کمپرسور حذف شده و حجم این محفظه ها همزمان با چرخش کاهش می یابد. آن گاه پرده ها از مقابل مجرای خروجی می گذرند و هوا تخلیه می شود.

کمپرسور حلقه روغنی

کمپرسور حلقه روغنی یکی از انواع کمپرسور های جابه جایی است که دارای نسبت فشار درونی می باشد. روتور این کمپرسور دارای پرده های ثابتی است که بهصورت خارج از مرکز در یک محفظه قرار گرفته و بخشی از آن با مایعی پر میشود. چرخ پره، مایع را به اطراف محفظه کمپرسور منتقل نموده و به واسطه نیروی گریز از مرکز، حلقه ای از مایع در اطراف محفظه کمپرسور تشکیل می شود. از آنجا که محفظه کمپرسور بیضی شکل است، حلقه مایع به صورت خارج از مرکز در اطراف روتور قرار می گیرد. حجم بین چرخ پره به طور متناوب تغییر می کند. این کمپرسور عقرب دارای دو محفظه تراکم متقارن روبه روی هم است تا بدین ترتیب از اعمال نیرو های شعاعی به روی یاتاقان ها جلوگیری شود.

فرایند خنک کاری در این کمپرسور به صورت مستقیم است و به تماس بین مایع و هوا بستگی دارد به این معنی که افزایش درجه حرارت بر روی هوا بستگی دارد به این معنی که افزایش درجه حرارت بر روی هوای تراکم یافته خیلی کم است.هوا توسط مایع کمپرسور که به طور معمول آب است اشباع می شود

به منظور جذب معینی از عنصر تشکیل دهنده گاز با حفاظت کمپرسور در مقابل فرسودگی و خوردگی در مواقعی که گاز های تهجمی تحت فشار قرار می گیرند گاهی اوقات از مایعات دیگری نیز می توان استفاده کرد.

دمنده ها

به این علت که یک دمنده بدون تراکم سازی درونی کار می کند، کمپرسور جابه جایی نیست که. وقتی که از محفظه تراکم در تماس با مجرای خروجی قرار میگیرد هوا هوای فشرده از قسمت تراکم ر هایی می یابد ی که حجم اتاقک فشار با چرخش های پیوسته کاهش می یابد، عمل تراکم صورت می گیرد. بنابراین تراکم زمانی که در مقابل یک فشار همسو قرار گیرد صورت میگیرد و بازدهی کمپرسور کاهش مییابد و سر و صدای زیادی تولید می کند.

دور روتور هم شکل و متقارن که بر خلاف جهت یکدیگر در محفظه دارای انت های مسطح می چرخند، در محفظه استوانه ای کار می کند.

روتور ها به طور همزمان با یکدیگر توسط چرخ دنده ای همزمان کننده می چرخند. دمنده های هوا اغلب روغنکاری نشونده می باشد. حتی اگر فشردهسازی دو یا سه مرحله ای در دسترس باشد بازدهی پایین باعث می شود آن ها فقط در کاربرد های کم فشار و فشرده سازی تک مرحله ای مورد استفاده قرار گیرد. در اکثر موارد دنده ها به عنوان پمپ های خلا و عوامل پنوماتیکی به کار گرفته می شود.

کمپرسور های داینامیک

بررسی کلی کمپرسور های دینامیکی

کمپرسور های دینامیکی در دو طرح محوری و شعاعی موجود می باشند در اکثر موارد طرح های شعاعی کمپرسور های توربینی یا کمپرسور های توربینی شعاعی نامیده می شوند. تن های محوری اغلب کمپرسور های گریز از مرکز نامیده می شوند. بر خلاف کمپرسور های جابه جایی که با جریان ثابت کار می کنند، کمپرسور های داینامیکی با فشار ثابت کار می کنند.

ایجاد تغییر جزیی در فشار ورودی که باعث تغییر زیادی در ظرفیت میشود از جمله شرایط بیرونی است که بر عملکرد کمپرسور داینامیکی اثر می گذارد.

کمپرسور های گریز از مرکز

از ویژگی های کمپرسور های گریز از مرکز، جریان راننده شعاعی ان است. هوا با استفاده از پره های شعاعی وارد مرکز پروانه دواری می شود و توسط نیرو های گریز از مرکز به سوی محیط پروانه دوار به بیرون پرتاب میشود قبل از اینکه هوا به مرکز پروانه دوار بعدی رانده شود از یک پخش کننده و یک محفظه حلزونی عبور می کند که در این محفل انرژی جنبشی به فشار تبدیل می شود.

نسبت فشار، در هر مرحله توسط مشاور تعیین می شود. بعد از هر پروانه دوار سرعت طرز چشمگیری افزایش می یابد. در قسمت ورودی هر یک از مراحل دمای هوا نقش مهمی در توان کمپرسور دارد و به همین دلیل عمل خنک کاری بین مراحل نیاز می باشد. کمپرسور های گریز از مرکز حتی با بیش از 6 مرحله و فشاری تا ۲5 بار غیرمعمول نیستند. پروانه دوار می تواند دارای طرح باز و بسته باشد طرح باز در کاربرد های هوا رایجتر است. پروانه دوار بیشتر آلیاژ فولاد ضد زنگ و یا نیام ساخته میشود. سرعت این کمپرسور در مقایسه با کمپرسور های دیگر خیلی بالاست و حدود ۱5۰۰ تا ۱۰ هزار دور در دقیقه رایج می باشند.

این بدین معناست که به جای یاتاقان های ساچمه ای از اتاق آن های تخت در کمپرسور استفاده می شود. یاتاقان های ساچمه ای در کمپرسور های یک مرحله ای با نسبت فشار کم مورد استفاده قرار می گیرند نقطه اغلب کمپرسور های چند مرحله ای دارای دو پروانه دوار هستند که بر روی هر دو انت های محور گردان نصب شده ام و بار های محوری تولید شده توسط اختلاف فشار را خنثی میکنند پایین ترین میزان جریان حجمی در کمپرسور گریز از مرکز به طور عمده توسط جریان موجود در آخرین مرحله تعیین می شود.

هر کمپرسور گریز از مرکز باید به طور مناسب آب بندی شود تا میزان نشت را در راستای محور گردنده که از میان محفظه کمپرسور عبور میکند کاهش دهد.

آب بندی های مختلفی مورد استفاده قرار می گیرند و پیشرفته ترین آن ها را در کمپرسور های پرسرعت که تامین کننده فشار های بالاست می توان یافت.

رایج ترین انواع آب بندی ها چهار گانه عبارتند از: آب بندی های لابرینتی، آب بندی های حلقه ای که اغلب این نوع آب بند ها با گرافیک عایق می شوند البته در مواردی هم میتوان از سیالات استفاده کرد. آب بند های مکانیکی و آب بند های هیدرو استاتیکی.

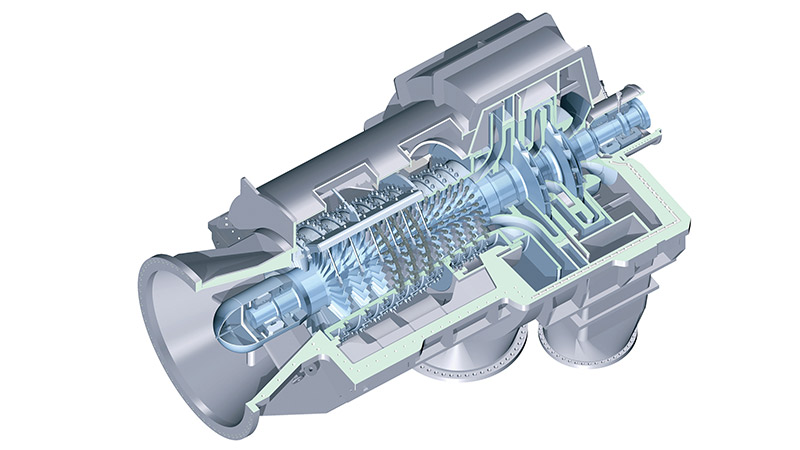

کمپرسورهای محوری

یک کمپرسور محوری دارای جریان محوری است. هوا یا گاز از میان ردیف هایی از پره های ثابت و متحرک در امتداد محور گردان کمپرسور عبور می کند.

بدین ترتیب سرعت هوا به تدریج با اینکه پره های ثابت انرژی جنبشی به فشار تبدیل می شود افزایش می یابد. اغلب یک استوانه متعادل کننده در کمپرسور تعبیه میشود، تا نیروی فشار محوری را متعادل سازد

به طور کلی کمپرسور های محوری از کمپرسور های گریز از مرکز کوچکتر هستند و سرعت آن ها ۲5 درصد بالاتر است. این کمپرسور ها برای میزان جریان حجمی بالا در فشار متوسط مورد استفاده قرار میگیرند. به استثنای کاربرد های توربین گازی، نسبت فشار به ندرت بالاتر از شیشه است.

کمپرسور های دیگر

پمپ های خلا

خلا به معنی فشار پایین نسبت به فشار اتمسفر است. یک پمپ خلا کمپرسوری است که در این دامنه فشار، کار می کند از جمله ویژگی خاص پمپ خلا این است که آن ها با نسبت فشار بالا کار می کنند، بر خلاف این کمپرسور های متراکم کننده چند مرحله ای می تواند برای فشار های یک بار یا یک دهم بار مورد استفاده قرار گیرد.

کمپرسور های کمکی

کمپرسور های کمکی، کمپرسور ای است که هوای از فشرده شده را تا سطح بالاتری از فشار متراکم می سازد. برای جبران فشار هایی که در امتداد خطوط لوله های تحویل افت کرده است یا در مواردی که به فشار های بالاتری در فرآیند نیاز است از این کمپرسور استفاده می شود.

کمپرسور ها می توانند یک یا چند مرحله ای باشد یا داینامیکی و یا جابه جایی باشد ولی در صورت کلی کمپرسور های پیستونی رایج ترین هستند در حالیکه جرم در حال حرکت کاهش مییابد توان مورد نیاز برای کمپرسور کمکی با افزایش نسبت فشار افزایش مییابد منحنی توان که تابعی از فشار ورودی می باشد از نظر شکل کلی یا منحنی پمپ خلا مشابه است.

تشدید کننده های فشار

تشدید کننده های فشار، فشار را در سریال افزایش می دهند برای تست های آزمایشگاهی بر روی شیر روی لوله ها و شلنگ ها فشاری حدود ۷۰ بار را می توان با یک مرحله تا ۲۰۰ بار به راحتی تا فشار ۱۷۰۰ بار در تجهیزات چند مرحله ای افزایش داد تشدید کننده فشار فقط برای جریان های خیلی کم موجود می باشد.

وقتی که محفظه پرفشاری از هوا پر می شود پیستون کم فشار روی برد بالا برده میشود کسی که زیاد فشار وارد محفظه می شود پیستون به طرف پایین باند میشود و تحت فشار بالایی، سریال را به بیرون می راند تشدید کننده فشار می تواند در یک فرایند تناوبی بهاندازه دامنه سطح فشار از پیش تنظیم شده ای کار کند تمامی گاز های خنثی می توانند به این طریق فشرده شود هوا نیز میتوان در یک تشدید کننده فشار تراکم ساخت اما باید به طور کامل خالی از روغن باشد تا از شعله ور شدن خود به خود آن جلوگیری شود.

تصفیه هوای فشرده

خشک کردن هوای فشرده

همه ی این میزان بخار آب در دمای بالا بیشتر در دمای پایین کمتر است. برای مثال کمپرسوری دارای فشار کاری ۷ بار و ظرفیت ۲۰۰ است که در ۲۰ درجه سانتیگراد و رطوبت نسبی ۸۰ درصد هوا را وارد می کند طی مدت ساعت فشردهسازی، هوا حدود ۸۰ لیتر آب تولید می کند.

واژه نقطه شبنم فشار به این منظور استفاده می شود که میزان آب موجود در هوای متراکم شده را توضیح دهد و در واقع دمای است که در آن بخار آب در فشار کاری جاری به آب تبدیل می شود. دمای پایین بدن شبنم فشار نشان دهنده مقادیر کم بخار آب در هوای فشرده است. این نکته مهم را به خاطر داشته باشید که هنگام مقایسه خشک کن های مختلف نمیتوان شبنم اتمسفری را با شبنم فشار مقایسه کرد.

شما می توانید نوع اصلی ابزار خشک کننده را بر اساس شبنم فشار انتخاب کنید. از دیدگاه هزینه، دمای شبنم پایین باعث دستیابی به هوای بیشتر شده و هزینه های تهویه هوای خشک را کاهش می دهد.

به طور کلی چهار روش برای خارج کردن رطوبت از هوای فشرده وجود دارد.

- تبرید

- تراکم بیش از حد

- جذب نافذ

- و جذب سطحی

بر اساس این روش ها تجهیزات متعددی برای انواع از کمپرسور ها در دسترس است.

پس خنک کاری

دستگاه پس خنک کاری یک مبدل حرارتی است که هوای فشرده گرم را خنک می کند تا آب موجود در آن را ته نشین سازد. در غیر این صورت آب در سیستم لوله کشی تقطیر می شود. دستگاه می تواند آب خنک یا هوای خنک را مجهز به جدا کننده آب با تخلیه اتوماتیک داشته باشد که باید در کنار کمپرسور نصب شود.

۸۰ تا ۹۰ درصد آب تقطیر به صورت ته نشین شده در جدا کننده آب موجود در دستگاه پس از خنک کاری جمع آوری می شود. درجه حرارت متداول هوای فشرده شده بعد از پس خنک کن تقریبا ۱۰ درجه سانتی گراد بالاتر از دمای مبرد است. اما با توجه به نوع دستگاه بیرون خنک کاری می تواند تغییر کند. دستگاه پس خنک کاری کاری در حقیقت در تمام دستگاه های ثابت مورد استفاده قرار می گیرد و در بیشتر موارد در کمپرسور های مدرن تعبیه می شود.

خشک کن تبریدی

خشک کردن تبریدی به این معنی است که هوای فشرده، خنک می شود و بدین ترتیب مقدار آب زیادی، تقطیر شده و جدا می شود. بعد از خنک کاری هوا و تقطیر آب، هوای متراکم به اندازه دمای محیط گرما داده می شود، تا عمل تقطیر در بیرون لوله صورت نگیرد. خنک کردن هوای فشرده به روش سیستم خنک کاری بسته صورت می گیرد. با خنک کردن هوای متراکم شده در حال ورود، توسط هوای خنک شده در مبدل حرارتی، مصرف انرژی در خشک کن تبریدی کاهش می یابد.

خشک کن های تبریدی با دمای. شبنم بین مثبت دو درجه سانتیگراد تا مثبت ۱۰ درجه سانتیگراد مورد استفاده قرار می گیرند و توسط نقطه انجماد آب و تقطیر شده به مصرف دمای پایینتر محدود نشود.

تراکم بیش از حد

تراکم بیش از حد شاید ساده ترین روش خنک کردن هوای فشرده باشد. ابتدا هوا با فشار بالاتری نسبت به فشار کاری موردنظر متراکم می شود، به این معنی که تراکم بخار آب افزایش مییابد. بعد از آن هوا خنک می شود و بدین ترتیب آب جدا میشود نقطه سرانجام اجازه داده میشود هوای فشرده تا حد فشار کاری معمولی پایین آورده شود و بدین طریق نقطه شبنم پایینتر ایجاد می شود که این روش فقط برای مقادیر جریان هوای خیلی کوچک مناسب است.

خشک کردن جذبی نافذ

خشک کردن جذبی نافذ، فرایند شیمیایی است که در این فرآیند مواد جاذب ویرگول بخار آب را به خود می گیرند. مواد جذب کننده می توانندجامد یا مایع باشند اغلب از موادی چون کلرید سدیم و اسید سولفوریک استفاده می شود بنابراین باید احتمال فرسودگی و خوردگی دستگاه مورد توجه قرار گیرد.

این روش غیر معمول است و در مصرف مواد جاذب بسیار بالاست نقطه شبنم هم فقط تا حد معینی پایین آورده می شود.

خشک کردن جذبی سطحی

دو نوع خشک کنه دزدی هسته ای وجود دارد، بازیافت سرد و بازیافت گرم خشک کن های بازیافت سرد مناسب ترین خشک کن برای جریان های هوا با مقادیر پایین تر هستند. فرآیند بازیافت به کمک هوای فشرده صورت می گیرد و تقریبا ۲۰ درصد ظرفیت اسمی خشک کن در فشار کاری ۷ بار دمای. شبنم ۲۰ درجه سانتی گراد نیاز دارد.

دمای. شبنم پایین تر به جریان بیشتری از نشت هوا نیاز دارد. بازیافت کننده های گرم و ماده جذب کننده رطوبت را توسط گرمای الکتریکی یا گرمای کمپرسور بازسازی می کند. این بازیافت کننده نسبت به بازیافت کننده سرد کم هزینه تر است. استفاده از این بازیکنان می توان. شبنم خیلی پایین ۳۰ درجه سانتیگراد یا پایینتر را به دست آورد.

همیشه قبل از خشک کردن جذب سطحی باید را سازی و تخلیه آب تقطیر شده را به طور تر میشد های برنامه ریزی کرد اگر هوای فشرده با استفاده از کمپرسور های روغنکاری شنونده تولید شده باشند باید یک فیلتر جدا کننده روغن پیش از تجهیزات خشکبار قرار داده شود در بیشتر موارد از یک فیلتر زرهی بعد از خشک کن جذبی استفاده می شود.

در کمپرسور های مارپیچی روغنکاری نشونده از توکن های جذب سطحی استفاده می شود که در آن برای بازیافت ماده جذب کننده رطوبت از گرمای کمپرسور استفاده می کند به طور کلی این نوع خشک کن ها به همراه یک استوانه گردان، که حاوی ماده جذب کننده رطوبت است نصب می شود که یک قسمت از آن توسط جریان ناچیزی از هوا فشرده گرم بازیافت می گردد هوای استفاده شده در بازیافت سرد میشود آب تقطیر شده تخلیه می شود و هوا از طریق پمپ افشان کی به جریان اصلی هوا فرستاده می شود بقیه سطح استوانه خشک کن سه چهارم برای خشک کردن هوای فشرده پس خنک کن کمپرسور مورد استفاده قرار می گیرد.

در این سیستم هیچ هوای فشرده در نمی شود. توان مورد نیاز برای خشک کنی به اندازه راه اندازی استوانه ای است برای مثال یک خشک کن با ظرفیت 1 / s هزارفقط ۱۲۰ وات توان نیاز دارد و نیز هیچ هوای فشرده در نمی شود و به فیلتر های ضربه ای و فیلتر روغن هم نیازی نیست.

صافی ها

موجود در جریان هوا را که از صافی عبور می کند می توان به چندین روش جدا کرد. اگر ذرات، بزرگتر از روزنه های صافی باشند به طور مکانیکی جدا می شوند.

این روش اغلب برای ذراتی به کار برده می شود که بزرگتر از 1m هستند هر چه صافی فشرده تر، دارای فیبر های باریک تر و روزنه های کوچک تر باشد ویرگول بازدهی صافی افزایش می یابدذراتی که بین 0. 1 و 1m باشند می توانم به وسیله فیبر های صافی که جریان هوا از میان آن حرکت می کند جدا شود ولی ذراتی که به واسطه لخت ایشان به حرکت در می آیند با فیبر های صافی و برخوردمیکنند و به سطح آن می چسبند. در این خصوص با افزایش جریان و به کارگیری صافی های فشرده تر بازه ای صافی افزایش می یابد آن ها در جریان هوا معلق می مانند و در تمام مدت جهت شان تغییر می کند به همین علت به آسانی به فیبر های صافی برخورد می کند به آن ها می چسبند در این خصوص با کاهش سرعت هوا و به کارگیری صافی های فشرده تریفیبر های نازکتری دستگیر شدن بازی صافی افزایش می یابد.

ظرفیت جدا کنندگی یک سازی ناشی از عناصر فرعی آن می باشد که در بالا به آن اشاره شد. در واقع از آنجا که هیچ صافی ای نمی تواند در مقابل اندازه های متفاوت ذرات میر کارایی کامل داشته باشد و هر صافی در یک جایگاه معین قرار دارد.

کار های جدا کنندگی صافی ها را نسبت به اندازه ذرات به خصوص تعیین می کنند معمولا کارایی جداکننده ۹۰ تا ۹5 درصد بیان می شود و به این معنی است که 5 تا ۱۰ درصد تمام ذرات موجود در هوا از میان صافی عبور می کنند همچنین صافی ای که برای ذرات 10است و دارای کارایی جداسازی ۹5% می باشد و می تواند ذراتی به اندازه ۳۰ تا ۱۰ pm را جدا سازد. آب و روغن معلق در هوا نیز همانند ذرات دیگر رفتار می کنند و می تواند با استفاده از یک صافی جدا شود.

قطراتی که بر روی فیبر های صافی تشکیل می شود به علت نیروی جاذبه به طرف پایین صافی می روند صافی فقط روغن هایی را که به شکل هوای ریز هستند می تواند تا کند. اگر بخواهیم روغن هایی را که به شکل بخارش جدا کنین صافی باید دارای ماده جاذب مناسبی مانند کربن فعال باشد.

تمام فرآیند های جدا سازی منجر به افت فشار می شود که به معنی افت انرژی در سیستم هوای فشرده است. فیلتر های ریزتر با ساختار های فشرده تر باعث افزایش افت فشار می شود. همچنین سریعتر مسدود می شود. بنابراین باید پیوسته تعویض شوند زیرا باعث افزایش هزینه می شود.

بدین ترتیب ابعاد صافی ها باید طوری در نظر گرفته شود که هم قادر باشند جریان های اسمی را از خود عبور دهند و هم حجم ظرفیت آن ها آنقدر باشد که بتواند افت فشار را بنابر درجه انسداد تحمل کند.

سیستم های کنترل و تنظیم

بررسی کلی تنظیم

اغلب در سیستم هوای فشرده به فشار ثابت نیاز است و ما برای ثابت نگه داشتن فشار نیازمند سیستم کنترل مرکزی در کمپرسور هستیم این امر به چند عامل از جمله نوع کمپرسور، نوسانات مجاز، تغییرات در مصرف اتلاف های قابل قبول است.

مصرف انرژی در حد ۸۰ درصد هزینه کلرا در هوای فشرده شامل می شود که به طور عمده ناشی از اختلافات کارایی گسترده بین انواع کمپرسور ها و سازندگان کمپرسور می باشد. یعنی شما باید در انتخاب سیستم نظارت دستگاه دقت زیادی به خرج دهید به ترین حالت وقتی است که ظرفیت کامل کمپرسور بتواند دقیقا با مصرف منطبق باشد. تعدادی از مصرف کننده ها خود تنظیم هستند یعنی افزایش فشار در سیستم افزایش جریان را به همراه می آورد که سیستم های ثابتی را تشکیل می دهند چنین سیستم هایی برای مثال شامل سیستم های انتقال بادی، سیستم های ضد یخ، سیستم های تبرید و غیره می باشد. بنابراین به طور معمول میزان جریان را باید کنترل کرد و این کار اغلب با استفاده از نصب تجهیزات در داخل کمپرسور ها صورت می گیرد.

کنترل ظرفیت پیوسته شامل کنترل موتور محرک و سوپاپ با توجه به تغییرات فشار است. نتیجه معمولا نوسانات جزیی فشار است که به تقویت و سرعت سیستم کنترل بستگی دارد.

سیستم کنترل بار دهی بیبار سازی از رایج ترین سیستم های کنترل است و به این امر بستگی دارد که تغییرات موجود را بین دو تا قبول می کنه ین امر زمانی اتفاق میافتد که جریان را در بالا ترین فشار متوقف کنیم و وقتی فشار به پایین ترین حد خود رسید جریان را ادامه دهیم. تغییرات فشار به تعداد مجاز چرخه های بازدهی بی بار سازی در حد واحد زمانی بستگی دارد اما اغلب این حد هم بار است.

فشار شکن

روش اصلی برای تنظیم یک کمپرسور استفاده از یک شیر فشار شکن است. این شیر، فشار اضافه را از کمپرسور به محیط آزاد می کند. ساده ترین طرح این شیر می تواند فنری باشد که در آن نیروی کشش فنر فشار ن هایی را تعیین می کند در بسیاری از اوقات به جای آن از شیر برقی که توسط یک رگلاتور کنترل می شود استفاده می کنند. در این نوع شیر فشار می تواند به راحتی کنترل شود و هنگامی که فشار پایین تر از حد معمول می آید. این شیر می تواند به عنوان شیر برگشت فشار عمل کند. فشار شکن ها به این علت که کمپرسور باید به طور پیوسته در مقابل فشار کاملا متضاد کار کند به انرژی زیادی نیاز دارد.

در کمپرسور های کوچکتر با باز کردن کامل شیر فشار کمپرسور را خارج می کند به طوری که کمپرسور در برابر فشار اتمسفر کار می کند با این روش مصرف انرژی به طور چشمگیری رضایت بخش است.

مسیر جنبی

عملکرد مسیر جنبی در اصل مشابه عملکرد فشار شکن است با این تفاوت که مقدار هوای تخلیه شده در فشار شکن دوباره سرد می شود و به مجرای ورودی کمپرسور برگردانده می شود. این روش اغلب در کمپرسور های مرحله ای استفاده می شود که در آن ها گاز های مورد نظر یا گران قیمت هستند و یا اینکه برای اتمسفر مضر می باشد بنابر این میتوان آن ها را به اتمسفر فرستاد.

تنظیم مجرای ورودی

تنظیم مزرعه ورودی روش ساده ای برای کاهش جریان است که با افزایش نسبت فشار در کمپرسور از طریق ایجاد کاهش فشار در ورودی ها انجام می پذیرد.

این روش به هر حال دارای دامنه تنظیم محدودی است. کمپرسور های تزریق مایع را که دارای نسبت فشار مجازی هستند میتوان تا زیر ۱۰ درصد حداکثر ظرفیت کاهش داد این روش با توجه به نسبت فشار بالا به انرژی زیادی نیاز دارد.

فشار شکن به همراه تنظیم مجرای ورودی

به ترین روشی که مورد استفاده قرار بگیرد این روش اگر حداکثر دامنه تنظیم بین صفر تا ۱۰۰ درصد باشد همراه داشته باشد فقط ۱5 تا ۲۰ درصد از توان هنگام فشار تخلیه می گردد یعنی جریان صفر در خود نگه دارد همزمان با باز شدن شیر تخلیه و خارج شدن هوای کمپرسور، شیر ورودی بسته می شود اما روزنه کوچکی باقی می ماند.

سپس دستگاه کمپرسور با ایجاد خلا در مجرای ورودی فشار متضاد پایینی به کار می افتد فشار شکن باید به سرعت وارد عمل شود و میزان حجم هوای خارج شده کم باشد تا از اتلاف های غیرضروری هوا در طول انتقال از مرحله بارگیری به بی باری سازی جلوگیری شود دو سیستم با یک مخزن ذخیره هوا کار می کند که اندازه آن به وسیله اختلاف قابل قبول بین فشار باری و بی باری سازی کمپرسور و تعداد توالی مجاز بی بار سازی کمپرسور در هر ساعت تعیین می شود.

تنظیم سرعت

یک موتور احتراقی توربین و یا موتور الکتریکی کنترل شود از طریق فرکانس سرعت کمپرسور میزان جریان را کنترل می نماید. این روش موثری است که می توان فشار خروجی یکنواختی و مصرف انرژی را کاهش داد.

دامنه تنظیم در کمپرسور های متفاوت، متغیر است اما این جمله در کمپرسور های تزریق مایع به حداکثر میرسد، اقدام به تنظیم سرعت و فشار شکن به همراه یا بدون ساسات مجرای ورودی در مقادیر پایین بارگیری با یکدیگر ترکیب می شود.

مجرای تخلیه متغیر

ظرفیت کمپرسور های مارپیچی را می توان با حرکت دادن موقعیت اجزای تخلیه در راستای طول مارپیچ به طرف مجرای ورودی در محفظه تنظیم کرد البته در این روش به میزان توان مصرفی زیادی نیاز است که به این علت روش معمولی نیست.

بی بار سازی شیر مکش

فشار موجود در کمپرسور های پیستونی را می توان با باز کردن شیر های ورودی تخلیه کرد سپس به هوا با توجه به موقعیت پیستون به بیرون و داخل فرستاده می شود و اتلاف انرژی در این روش خیلی ناچیز است و اغلب این انرژی پایین تر از ۱۰ درصد توان محور گردان دارای بار است.در کمپرسور های دو طرفه به طور کلی بی بر سازی در چند مرحله صورت می گیرد، در این کمپرسور هر سیلندر به طور همزمان با این ظرفیت و نیاز به نحو مطلوب متعادل می شود. در کمپرسور های پیستونی روش عجیب به کار گرفته می شود بدین ترتیب که شیر تخلیه در مرحل های از حرکت پیستون باز می شود و بدین طریق جریان هوا به طور پیوسته کنترل می شود.

ضریب مجاز حجم

با تغییر دادن ضریب مجاز حجم در کمپرسور های پیستونی میزان تغذیه هوا در سیلندر کم شده و بدین طریق ظرفیت نیز کاهش می یابد. ضریب مجاز حجم از طریق اتصالات بیرونی تغییر می کند.